押出技術

押出とは

押出材の特徴

機械加工では出来ない長尺の加工を、1回の押出にて製造する事により製造コストを下げることが出来ます。また特徴として中空材や複雑な断面形状を製造したり、寸法精度の厳しい形状の製品をつくることが出来ます。

また、樹脂などの成形品の金型に比べて、金型代が安価であり、小ロットにて対応できるのが、押出品の特徴です。

また、樹脂などの成形品の金型に比べて、金型代が安価であり、小ロットにて対応できるのが、押出品の特徴です。

押出加工とは

当社は伸銅とアルミの押出メーカーですが、この「押出」とはどういうものかご存知でしょうか?

押出の仕組みを説明するときに「ところてん」の様にと説明しますが、最近の方は「ところてん」が分からず、説明になりません。最近では粘土をイメージしてもらい、それを星形や三角形の型に押し付けるイメージでお話しします。

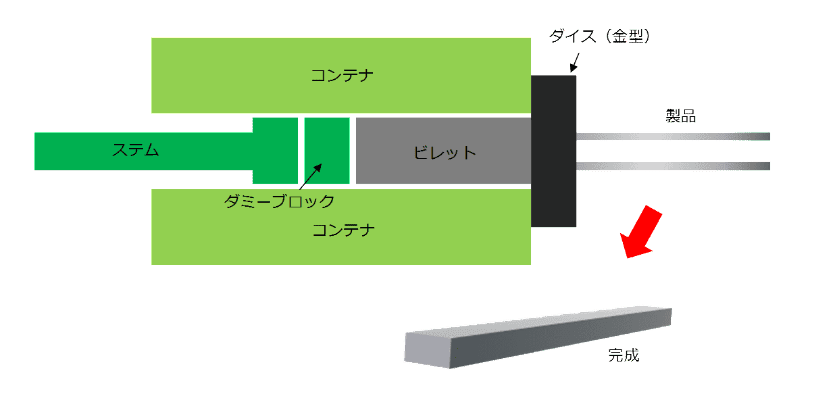

押出加工とは、黄銅の合金やアルミニウム合金のビレットと呼ばれる円柱の塊を加熱し、押出機を用いて高圧力で様々な形状のダイス(金型)に押し付け、ダイス穴から押し出して細長い製品を作り出す熱間加工法です。

中空や複雑な断面形状のもの、また寸法精度の厳しい形状のものでも、連続して作り出すことができます。

他の加工方法と違い、一工程で成形できるため、部品点数や組み立て工数の削減が可能となります。自由で合理的な断面設計ができるというメリットから、広い分野で活躍しています。

アルミ押出には、直接押出と間接押出といわれる2つの押出方法がありますが、開明伸銅では直接押出法をとっています。

押出機

押出機の動力源は、油圧もしくは水圧のどちらかを用いた2つの方式があります。コンテナとステムが横向きの、水平方向に押出をする横型が多く使われています。

開明伸銅のアルミ押出機では横型油圧押出方式を採用し、7インチプレス1800USトンと、7インチプレス1650USトンの2基を保有しています。

ビレット

ビレットは伸銅やアルミの押出加工用に鋳造された円柱の形状をした塊です。

高温で押し出されて、様々な形をした棒状・管状のものに形が変えられます。

押出ダイス

押出ダイスとは、押出加工時に、材料を任意の断面形状にするために使用する金型のことです。

製品の断面形状、寸法、表面性の状態、品質に最も影響を及ぼします。

押出生産性、押出加工性にとっても、非常に重要な工具です。

開明伸銅では、独自のノウハウを生かし、ダイスの設計・開発はすべて自社で一貫して行っています。